Automatisierung der Fertigung in der Möbelindustrie

Smart Automation hat den Montageprozess für Möbelbeschläge im Werk seines Kunden, einem führenden Möbelhersteller, automatisiert und gewährleistet damit hohe Effizienz, Wiederholgenauigkeit sowie stabile Fertigungsprozesse.

Herausforderungen

Das Projekt stellte aufgrund der hohen Variantenvielfalt, der komplexen Montageprozesse und des für den zuverlässigen Betrieb erforderlichen hohen Automatisierungsgrades eine besondere Herausforderung dar. Smart Automation konzipierte und realisierte zunächst erfolgreich eine erste Version der Montagelinie. Die anfängliche Inbetriebnahme offenbarte jedoch zahlreiche Schwierigkeiten, wie einen instabilen Systembetrieb, eine hohe Komplexität und einen eingeschränkten Zugang zu wichtigen Service- und Wartungsbereichen. Infolgedessen entschied sich das Unternehmen für eine vollständige Neukonzeption der Montagelinie, wobei die bereits gefertigten Komponenten optimal wiederverwendet wurden. Dadurch konnten die Projektkosten erheblich gesenkt und die Stellfläche der gesamten Anlage reduziert werden.

„Das Projekt einer Maschine für die automatische Beschlagmontage schien auf den ersten Blick einfach, jedoch stießen wir bei der Realisierung auf zahlreiche Herausforderungen. Es ist ein Beispiel für eine hochspezialisierte Anlage, die Kunden nicht als Standardlösung auf dem Markt finden. Daher haben wir mehrere Prototypen entwickelt, mit deren Hilfe wir verschiedene Konzepte erproben, spezifische Risiken identifizieren und eliminieren konnten“, erklärt Radosław Kokornacki, Leiter der Automatisierungsabteilung bei Smart Automation.

„Anschließend kam die Pandemie, die erhebliche Auswirkungen auf die Lieferketten hatte. Der Kunde erhielt Halbzeuge aus alternativen Materialien, was von uns eine neue Strategie und eine Anpassung der Fertigungsprozesse erforderte. Die Einführung innovativer Lösungen wurde notwendig, um die Anlage an die veränderten Rahmenbedingungen anzupassen. Dieser externe Faktor – die Materialänderungen bei den Komponenten – beeinflusste den Projektzeitplan. Wir mussten daher eine detaillierte Validierung und umfangreiche Tests durchführen, um sicherzustellen, dass die vorgenommenen Modifikationen alle Anforderungen unseres Kunden erfüllen, was uns letztendlich auch gelang“ - sagt Sebastian Skibowski, Chefkonstrukteur bei Smart Automation.

Lösungen

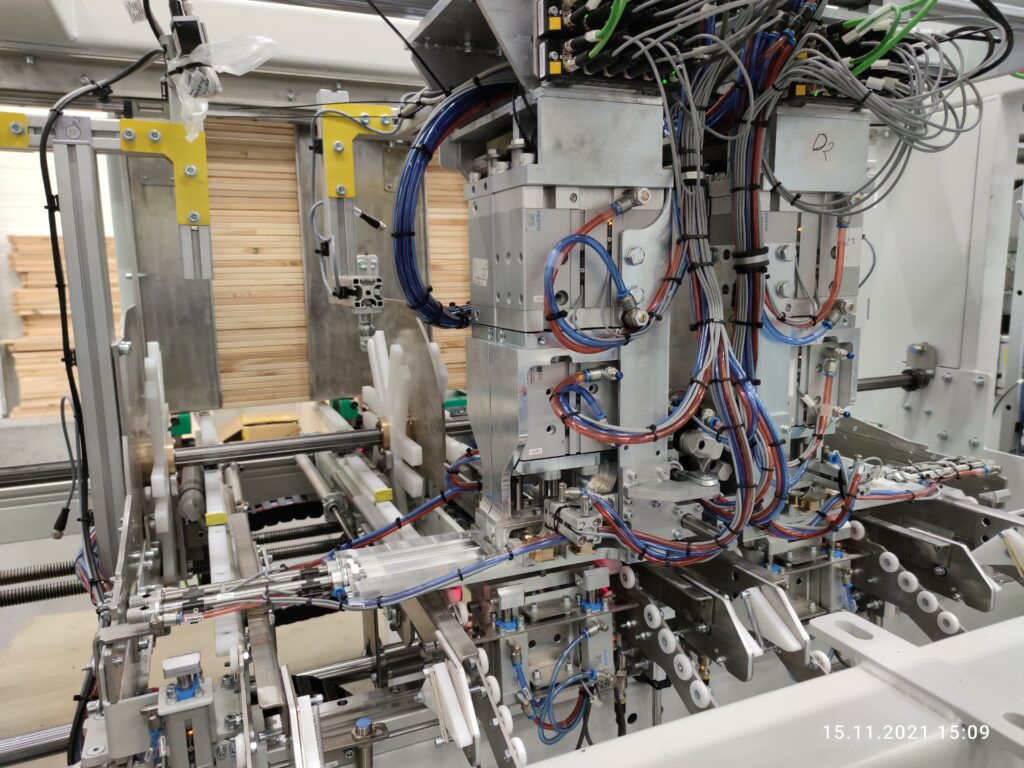

Bei der Automatisierung des Beschlagmontageprozesses war eine besondere Herausforderung die Wahl der richtigen Parameter für die Produktionsanlagen. Die von Smart Automation implementierte Lösung musste die unterschiedliche Festigkeit der verwendeten Werkstoffe, ihre besonderen Merkmale (z. B. Astlöcher), die Maßvielfalt der hergestellten Produkte sowie den Zyklus und die Positionierungsverfahren der Komponenten berücksichtigen. Aufgrund der Empfindlichkeit der Materialien gegenüber Beschädigungen mussten spezielle Montageverfahren entwickelt werden, um dieses Risiko zu minimieren. Entscheidend war zudem der Einsatz von erstklassigen Anlagen, um die geforderte Qualität der Endprodukte zu gewährleisten.

Die Entwicklung spezieller Montageverfahren war daher unerlässlich.

„Diese Kriterien konnten unter anderem durch die im Projekt eingesetzten Lösungen von Siemens erreicht werden. Wir entschieden uns für den Einsatz eines Steuerungssystems auf Basis des PLC S7-1500 Software Controllers in der Version mit integrierten Sicherheitsfunktionen” – erklärt Radosław Kokornacki, Leiter der Automatisierungsabteilung bei Smart Automation.

Im Projekt kamen Lösungen von Siemens zum Einsatz.

Eingesetzte Technologien

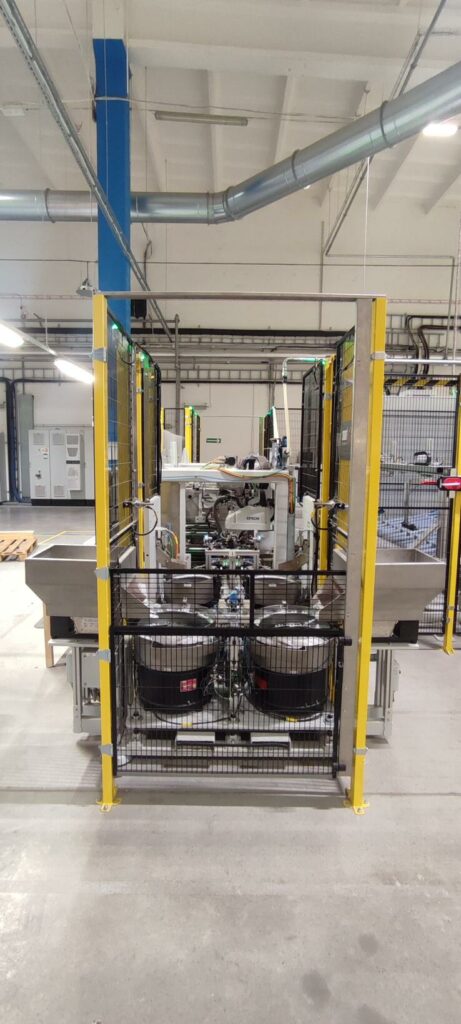

Die Beschlagmontagemaschine wurde von Smart Automation so konzipiert, dass ihre Integration in bestehende Produktionssysteme möglich ist. Dabei wurden auch die Anforderungen an die Arbeitssicherheit berücksichtigt. In den Bereichen Messtechnik, Bildverarbeitung, Antriebstechnik sowie Prozessvisualisierung (HMI-Panel) kamen Lösungen von Siemens zum Einsatz.

„Einige Komponenten der Lösung – die Halterungen zur Positionierung der Verriegelungsstifte des Beschlags – wurden mittels selektivem Lasersintern (SLS), einem 3D-Druckverfahren, gefertigt. Die Stifte erforderten eine präzise Positionierung im Beschlag, und ihre spezifische Form machte die Entwicklung zahlreicher Prototypen der Halterungen erforderlich” – erklärt Sebastian Skibowski, Konstrukteur bei Smart Automation.

Aufgrund der kurzen Produktionszykluszeit erforderte das Projekt den Einsatz von Hochleistungskomponenten. Diese Anforderung machte den Einsatz eines Siemens-Servoantriebs aus der SINAMICS-Familie für das Stiftzuführmodul erforderlich, der sich durch seine kompakten Abmessungen, hohe Präzision und große Dynamik auszeichnet. Durch den Einsatz des Servomotors konnte die Ladezeit für das für die Montage benötigte Stiftpaket auf unter 2 Sekunden reduziert werden. Ein wesentlicher Bestandteil der von Smart Automation implementierten Automatisierungslösung ist die Steuerung. Im Projekt wurde ein Open Controller eingesetzt – eine PC-basierte Steuerung im Gehäuse des I/O-Systems ET 200SP, die als Hauptsteuerung fungiert. Die kurze Zykluszeit, kombiniert mit der großen Speicherkapazität dieser Einheit, ermöglicht die Verarbeitung und temporäre Archivierung großer Datenmengen. Zusätzlich ermöglicht der Open Controller die Implementierung eines Archivierungssystems. Die verwendete Steuerung bietet Leistungsreserven, was eine zukünftige Erweiterung der Anlage um zusätzliche Be- und Entladeeinheiten ermöglicht. Die benutzerfreundliche Programmierumgebung trug ebenfalls dazu bei, die Aufgaben innerhalb der vorgegebenen Zeit zu realisieren.

„Die integrierte Entwicklungsumgebung TIA Portal ermöglichte es uns, die Visualisierung, das Steuerungsprogramm und das Sicherheitsprogramm zu erstellen sowie die Antriebe zu konfigurieren, ohne zwischen verschiedenen Softwarepaketen wechseln zu müssen. Alle Programmierarbeiten wurden so mit nur einem Paket realisiert. Dank der TIA Portal-Bibliothek können wir zudem Software-Objekte standardisieren, versionieren und projektübergreifend wiederverwenden. Dieser Ansatz erlaubt es uns, die Programmierzeit erheblich zu verkürzen, da wir auf bewährte Lösungen aus früheren Projekten zurückgreifen”, erklärt Radosław Kokornacki, Leiter der Automatisierungsabteilung bei Smart Automation.

Automatisierungseffekte und Implementierungsvorteile

Vor der Implementierung der Automatisierung wurden an acht Arbeitsplätzen, die von acht Mitarbeitern bedient wurden, zwischen 3.000 und 3.500 Beschläge montiert. Der Bediener positionierte die Beschlagteile manuell im Brett und setzte anschließend den Stift ein. Im nächsten Schritt wurden beide Elemente mithilfe einer pneumatischen Presse eingepresst.

Heute, dank der Prozessautomatisierung, beschränken sich die Aufgaben des Bedieners ausschließlich auf die Auswahl der Rezeptur und das Nachfüllen der Bretter sowie der Magazine für Beschläge und Stifte. Die Maschine fügt alle Komponenten selbstständig zusammen und liefert ein verpackungs- und versandfertiges Endprodukt.

Ein wesentlicher Vorteil der Produktionsautomatisierung ist die Sicherstellung einer konstant hohen Qualität durch wiederholgenaue Prozesse. Ein Bildverarbeitungssystem bewertet die Qualität des Endprodukts und informiert den Bediener über eventuelle Mängel

Auch die Produktionsgeschwindigkeit wurde gesteigert. Die von Smart Automation entwickelte und implementierte Maschine zeichnet sich durch eine Zykluszeit von 4-5 Sekunden aus. Im Ergebnis kann die Anlage innerhalb von 8 Arbeitsstunden bis zu 6.500 Einheiten produzieren. Dies wird durch die Optimierung und die parallele Ausführung mehrerer Prozesse ermöglicht, was die Fertigungszeit für ein einzelnes Bauteil erheblich verkürzt. Dank der Automatisierung können mehr Aufträge bearbeitet werden, was zu einer höheren Anlageneffizienz und gesteigerten Einnahmen führt.

Ein wichtiges Merkmal der eingesetzten Lösung ist die Möglichkeit, die Produktionskapazitäten und das Produktsortiment zukünftig zu erweitern. Die Maschine wurde so konzipiert, dass neue Elemente innerhalb eines definierten Maßbereichs integriert und montiert werden können, ohne dass Änderungen an der Anlage selbst erforderlich sind. Das Hinzufügen eines neuen Endprodukts erfordert lediglich das Erstellen und Laden einer neuen Rezeptur.

„Die Automatisierung repetitiver Prozesse bietet Industrieunternehmen zahlreiche Vorteile – eine höhere Effizienz, eine schnellere Produktion, geringere Kosten und die Möglichkeit, Mitarbeiter für anspruchsvollere Aufgaben freizustellen, sind nur einige Beispiele”, erklärt Sławomir Kalita, Vertriebsleiter bei Siemens Polen. „Bei dieser Implementierung hat Smart Automation eine Reihe von Siemens-Lösungen eingesetzt. Ihre Wahl war kein Zufall. Der Einsatz komplementärer Hardware und perfekt darauf abgestimmter Software aus einer Hand optimiert die Arbeit der technischen Abteilung erheblich und erhöht gleichzeitig die Zuverlässigkeit der Endergebnisse. Das Ergebnis ist eine innovative Maschine, die einerseits das hohe technische Know-how der Spezialisten von Smart Automation demonstriert und andererseits die vielfältigen Einsatzmöglichkeiten der Siemens-Komponenten in kundenspezifischen Industrielösungen aufzeigt”, fügt Sławomir Kalita hinzu.