Video der Umsetzung

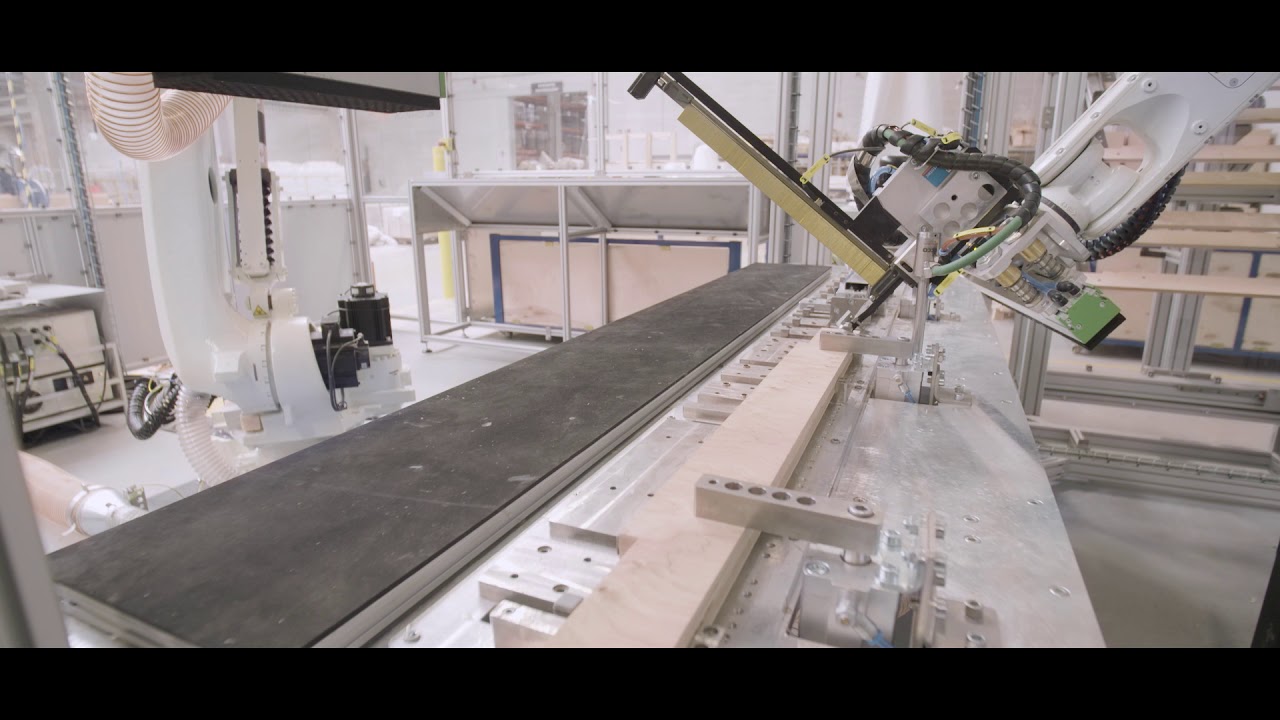

Roboterzelle für SITS Industry

Der Einsatz von Robotern im Möbelwerk von SITS Industry hat die Klebeprozesse für Leisten optimiert und zur Verbesserung der Endproduktqualität beigetragen.

Das in Grudziądz ansässige Möbelwerk SITS Industry hat die Prozesse zum Kleben von Holzleisten automatisiert, was zur Standardisierung der Produktion, einer kürzeren Fertigungszeit und einer höheren Qualität der Endprodukte führte. Die Modernisierung, Robotisierung und Automatisierung der Anlage zum Verbinden der Leisten wurde vom Siemens-Partner, der Firma Smart Automation, umgesetzt.

https://new.siemens.com/pl/pl/o-firmie/case-study/wyzsza-jakosc-mebli-dzieki-automatyzacji.html

Ausgangssituation und Bedarf

Verleimte Holzelemente sind eine der grundlegenden Komponenten, die im Möbelwerk von SITS verwendet werden. Aus zwei Holzleisten werden Bauteile gefertigt, die für die Herstellung von Sofas benötigt werden. Der Hauptgrund für die Automatisierung der Klebestation für diese Rohlinge war die Notwendigkeit, die Präzision und Wiederholgenauigkeit des Prozesses zu gewährleisten und gleichzeitig die Taktzeit der Produktion zu verkürzen.

Bevor der Prozess automatisiert wurde, war das Verbinden der Leisten reine Handarbeit. Dies führte zu uneinheitlichen Arbeitsweisen der einzelnen Teams und zu schwankender Produktqualität. Vor allem der manuelle Klebstoffauftrag war nicht wiederholbar, was dazu führte, dass die gefertigten Rohlinge keine konsistente Qualität aufwiesen.

Automatisierung der Arbeitsstation

Eine wesentliche Anforderung an die Roboterzelle war die Fähigkeit, ein sehr breites Sortiment der von SITS verwendeten Leisten zu verleimen. Die implementierte Lösung musste die Produktion von insgesamt 54 verschiedenen Rohling-Typen ermöglichen, die für die im Werk gefertigten Möbel benötigt werden. Die einzelnen Sortimente der produzierten Rohlinge unterscheiden sich in der Größe und Anordnung der Leisten. Die Automatisierung des Prozesses sollte die Montage von Bauteilen ermöglichen, die für praktisch alle im Werk hergestellten Sofas passen.

– „In industriellen Prozessen sind für uns größtmögliche Wiederholbarkeit und Standardisierung entscheidend. Erst die vollständige Automatisierung des Klebeprozesses hat es uns ermöglicht, die geforderte höchste Produktqualität zu erreichen“ – sagt Damian Duks von SITS.

Die automatisierte Station wird von zwei Robotern bedient. Ihre Aufgabe ist es, zwei Leisten zu entnehmen und diese anschließend mit Klebstoff und Heftklammern zu verbinden. Als zusätzliche Option bietet die Station die Möglichkeit, Löcher zu bohren. Dank der präzisen und wiederholgenauen Arbeit der Roboter können Fehler im Prozess vermieden und eine standardisierte Ausführung gewährleistet werden. Eine besondere Herausforderung bei der Konzeption der Zelle war die Einhaltung der Taktzeit, die laut Vorgabe 30 Sekunden nicht überschreiten durfte.

Die Automatisierung ermöglicht die Prozessbedienung durch nur einen einzigen Mitarbeiter. Zu den Aufgaben des Bedieners an dieser Station gehören das Nachfüllen der Leisten, die Entnahme der fertigen Rohlinge sowie die Auswahl des Produktionsprofils für das aktuell zu fertigende Sortiment.

Aufbau der Roboterzelle

Jeder der beiden Roboter ist mit einem Satz unterschiedlicher Werkzeuge ausgestattet. Im Laufe des Prozesses werden die Werkzeuge gewechselt, um die einzelnen Arbeitsschritte auszuführen: Greifen, Verleimen, Positionieren, Heften und Bohren. Zu Beginn des Verbindungsprozesses entnimmt der erste Roboter mit einem Greifer die untere Leiste und legt sie auf dem Tisch ab, wo sie positioniert und für den Klebstoffauftrag vorbereitet wird. Anschließend trägt der Roboter mit einem Applikationskopf eine Klebstoffraupe auf. Deren Parameter und Form sind über das Rezepturmodul editierbar. Im nächsten Schritt erfasst das am zweiten Roboter montierte Vision-System ein Bild der auf dem Tisch liegenden Leiste, um die exakte Ablageposition für die zweite Leiste zu bestimmen.

Dadurch wird eine bündige Passung der verleimten Bretter gewährleistet, unabhängig von deren Fertigungsgenauigkeit. Im nächsten Schritt erfolgt die feste Verbindung der Elemente durch einen Hefter, der vom ersten Roboter bedient wird. Auch die Heftparameter werden über das Rezepturmodul gesteuert. Dieser Prozess gewährleistet eine sichere Verbindung der beiden Bauteile. Der zweite Roboter ist mit einer Spindel für Sortimente ausgestattet, die zusätzliche Bohrungen erfordern. Anschließend entnimmt der zweite Roboter das fertige Bauteil – den Rohling – und legt es am Ablageplatz für Fertigprodukte ab.

„Holz ist ein sehr spezifischer Werkstoff, der sich durch natürliche Ungenauigkeiten auszeichnet. Der automatisierte Verbindungsprozess musste so konzipiert werden, dass er große Maßtoleranzen der Bretter sowie mögliche Krümmungen der zu verbindenden Elemente berücksichtigt“ – sagt Cezary Zakrzewski von Smart Automation.

Zu den wichtigsten Herausforderungen des Projekts zählten:

Hohe Variantenvielfalt. Die Verarbeitung von über 60 verschiedenen Formaten zum Projektstart, mit der Möglichkeit, jederzeit neue hinzuzufügen

Dynamische Prozesspfade. Die Möglichkeit für Technologen, neue Rezepturen für Klebe- und Heftbahnen intelligent zu konfigurieren, inklusive einer integrierten Kollisionsvermeidung

Strikte Taktzeitvorgabe. Die Einhaltung eines Produktionszyklus von unter 30 Sekunden für jeden Vorgang

Angesichts dieser Einschränkungen durfte sich das Rezepturmodul nicht auf einen vordefinierten Parametersatz beschränken, sondern musste vollständig dynamisch sein. Dadurch ist die Maschine nicht nur für das breite Spektrum der aktuell produzierten Sortimente ausgelegt, sondern gibt dem Technologen gleichzeitig die Möglichkeit, neue Varianten zu definieren. Entscheidend für das Projekt war die Einhaltung der Fertigungsgenauigkeit innerhalb der vorgegebenen Toleranz, die Wiederholgenauigkeit sowie die Berücksichtigung der materialspezifischen Verformung von Holz.

Im Februar 2018 wurde das Angebot der Firma Smart Automation angenommen. Die endgültige Inbetriebnahme der Lösung erfolgte im September 2019.

Für das Projekt fiel die Entscheidung auf Komponenten von Siemens. Dank dieser Wahl erhielt der Kunde alle wichtigen Lösungskomponenten aus einer Hand, was eine einfache und konsistente Integration ermöglichte.

„Die Lösung basiert auf einer fehlersicheren SIMATIC S7-1500 Steuerung (SPS) mit integrierten Sicherheitsfunktionen. Als Bedienpanel kommt ein SIMATIC HMI TP700 Comfort zum Einsatz. Die Software und der Steuerungsalgorithmus wurden in der Engineering-Umgebung TIA Portal entwickelt. Dank der Multiuser-Funktionalität konnten mehrere Programmierer gleichzeitig am Projekt arbeiten. Auch die Schalt- und Schutztechnik wurde von Siemens geliefert. Diese Wahl sicherte sowohl uns als auch dem Kunden eine durchgängige Integration innerhalb einer einzigen Plattform, was nicht nur den Engineering-Aufwand reduziert, sondern vor allem Zuverlässigkeit garantiert. Da das Projekt auf einer SPS mit integrierter Sicherheitstechnik realisiert wurde, konnten wir in jeder Phase Änderungen flexibel umsetzen, ohne die elektrische Verschaltung anpassen zu müssen“ – sagt Cezary Zakrzewski.

Vollständige Integration

Die gesamte Software wurde im TIA Portal realisiert. Dies betraf die Programmierung der Lösungskomponenten wie der SIMATIC S7-1500 Steuerung, der Safety-Funktionen, des HMI-Panels und des SINAMICS G120C Umrichters.

„Die TIA Portal Plattform ermöglicht die durchgängige Integration moderner Automatisierungskomponenten und erleichtert so die Umsetzung von Industrie 4.0 in Fabriken und Produktionsanlagen. Das TIA Portal ist Teil der Digital Enterprise Software Suite, gemeinsam mit PLM und MES. Die in diesem Projekt eingesetzte Multiuser-Funktionalität erlaubte es mehreren Programmierern, parallel am selben Projekt zu arbeiten“, sagt Sławomir Kalita von Siemens.

Messerbare Ergebnisse

Zu den wichtigsten Vorteilen der Prozessautomatisierung gehören die Standardisierung des Klebeprozesses, eine hohe Wiederholgenauigkeit und eine spürbare Qualitätsverbesserung der gefertigten Bauteile. Ein zentraler Faktor ist dabei der Klebstoffauftrag: Bei der früheren manuellen Ausführung durch Mitarbeiter war es unmöglich, die Klebstoffmenge präzise zu dosieren und eine konstante Prozesswiederholbarkeit zu gewährleisten. Dank der Automatisierung hat die Qualität der produzierten Elemente deutlich zugenommen.

„Die Maschine dosiert immer exakt die gleiche Menge Klebstoff, was zu einer vollständigen Standardisierung der Prozesse und einer höheren Qualität der Verleimung führt. Die Bediener, die zuvor die manuelle Arbeit an der Klebestation verrichteten, wurden für andere, anspruchsvollere und abwechslungsreichere Aufgaben eingesetzt. Die Automatisierung ermöglichte eine Verkürzung der Produktionszeit um 30-35 %. Für die nahe Zukunft ist auch die Automatisierung weiterer Produktionsprozesse in unserem Werk geplant. Wir haben festgestellt, dass wir jährlich bei der Möbelmontage bis zu 7,5 Millionen kleine Holzklötze verwenden. Wir planen, auch diesen Prozess zukünftig zu automatisieren. Dies wird es uns ermöglichen, die Fertigungszeit zu verkürzen und die Produktionsqualität weiter zu steigern“ – sagt Damian Duks.