Video der Umsetzung

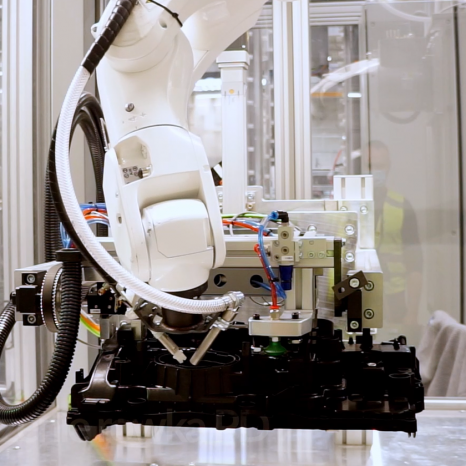

Die Firma Bruss Polska, ein Spezialist für Komponenten für die Automobilindustrie, realisiert ein wichtiges Projekt für einen der führenden Pkw-Hersteller. Für die Umsetzung dieses Projekts arbeitet das Unternehmen mit dem Systemintegrator Smart Automation zusammen und nimmt in seinem Werk eine neue Produktionslinie in Betrieb, die Roboter der KR AGILUS-Serie von KUKA einsetzt.

Bruss ist einer der führenden Zulieferer für die Automobilindustrie, zu dessen Kundenportfolio Marken wie Daimler, BMW oder Volkswagen gehören. Das in den 1950er Jahren gegründete Unternehmen ist nach wie vor ein Familienunternehmen, agiert jedoch international. Bruss verfügt über Produktionsstätten in sechs Ländern, darunter auch in Polen, wo 2004 die Gesellschaft Bruss Polska gegründet wurde.

Der Hauptsitz und das Produktionswerk des Unternehmens befinden sich in Mrągowo in der Woiwodschaft Ermland-Masuren.

Seit 2019 wird im Werk von Bruss Polska in Mrągowo eines der größten Projekte des Unternehmens umgesetzt. Ziel des Projekts ist die Produktion von Ventildeckeln, die in ausgewählten Fahrzeugen eines Schlüsselkunden der Bruss-Gruppe in Dreiliter-Dieselmotoren verbaut werden.

Für die Umsetzung des Projekts musste das Werk in Mrągowo eine neue Montagelinie errichten, die einen möglichst hohen Automatisierungsgrad bei einer minimalen Anzahl von Bedienern gewährleistet. Die hohen Qualitätsanforderungen der Automobilindustrie waren ebenfalls entscheidend. Daher war der Einsatz von Lösungen, die eine hohe Wiederholgenauigkeit der Prozesse bei gleichzeitig geforderter Leistungsfähigkeit sicherstellen, von zentraler Bedeutung. Schließlich entschied sich die Geschäftsführung von Bruss Polska für uns als bewährten Partner – unsere Zusammenarbeit besteht bereits seit über 10 Jahren.

Krystian Szymański, Instandhaltungsingenieur im Werk von Bruss Polska, betont: „Wir führen seit Jahren Projekte mit Smart Automation durch und wissen, dass wir ihnen vertrauen können und ihre Lösungen zuverlässig sind. Außerdem war uns ein möglichst hoher Automatisierungsgrad wichtig, was auch gelungen ist. An der groß dimensionierten Linie arbeiten lediglich drei Bediener.“

Die von Smart Automation entwickelte Produktionslinie besteht aus 16 miteinander verbundenen Modulen. Zwei davon sind Stationen mit Robotern der KUKA KR AGILUS-Serie. Diese sind für die Reinigung der Dichtflächen an den Ventildeckeln sowie für die Durchführung präziser Messungen zuständig.

„Dank des Einsatzes von Robotern, insbesondere des Roboters, der für die Messung mehrerer unterschiedlicher Merkmale zuständig ist, konnten wir die Anzahl der für die Linienbedienung erforderlichen Bediener von sechzehn auf drei reduzieren“, sagt Krystian Szymański, Instandhaltungsingenieur im Werk von Bruss Polska.

Arkadiusz Hirsch, Roboterprogrammierer bei Smart Automation, erläutert die 2019 in Betrieb genommene Deckelmontagelinie im Detail:

„Die Linie besteht aus mehreren Stationen, darunter eine Insertmontage-Station, eine Druckprüfstation und Stationen mit KUKA-Robotern. Die erste Station mit einem KUKA-Roboter ist mit einem Reinigungssystem ausgestattet. Dieses bläst die für die Dichtungsmontage vorgesehenen Bereiche mit Druckluft aus und saugt Partikel ab, um die erforderliche Reinheit der Deckel zu gewährleisten.“

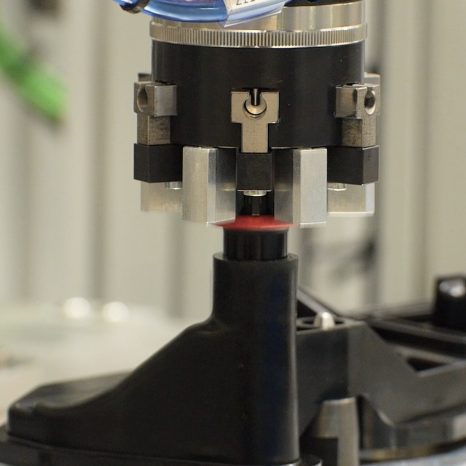

„Die zweite Station mit einem KUKA-Roboter wurde für die Messung charakteristischer Merkmale der Deckel entwickelt, wie zum Beispiel der Ovalität der Bohrungen, des Durchmessers oder der Position im Raum.“

„Der Roboter zeichnet während der Messung die Daten des an ihm montierten Konfokalsensors auf, was eine Vielzahl berührungsloser Messungen ermöglicht, ohne die Oberfläche des Bauteils zu beschädigen.“

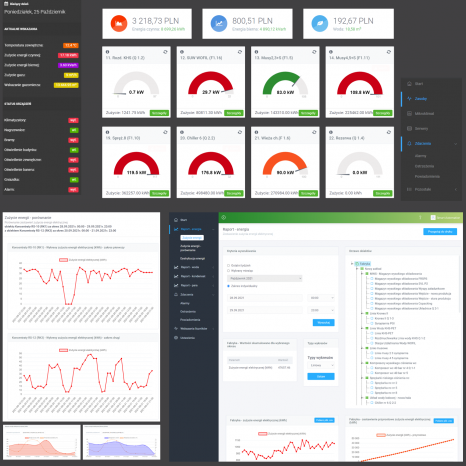

„Die vom Sensor erfassten Daten werden an einen zentralen Server übertragen, der die Linie steuert. Dies ermöglicht die Analyse der Daten per Webbrowser, indem man sich in unser spezielles Reporting-System einloggt“, erklärt unser Gesprächspartner.

Die Entscheidung von Smart Automation für den Einsatz des Konfokalsensors basierte auf konkreten Vorteilen. Die entscheidenden Vorteile für die Anwendung bei Bruss Polska waren die kompakte Bauweise des Sensors und seine hohe Auflösung im Nanometerbereich – unabhängig von der Beschaffenheit der Messoberfläche.

Łukasz Szczepkowski, Vertriebsingenieur bei KUKA und zuständig für Kunden in Nordpolen, weist auf den zunehmenden Komplexitätsgrad der in polnischen Werken eingesetzten Anwendungen hin. Seiner Meinung nach ist das Projekt von Smart Automation für Bruss Polska ein hervorragendes Beispiel dafür.

„Die Linie besteht aus mehreren Zellen, darunter zwei Roboterzellen, in denen Roboter der KR AGILUS-Serie eingesetzt werden“- sagt Łukasz. „Die Roboter dieser Serie zeichnen sich durch eine sehr hohe Genauigkeit und Wiederholgenauigkeit aus und sind zudem sehr platzsparend. Dadurch eignen sie sich ideal für Anwendungen bei begrenztem Platzangebot.“