Um fundierte Optimierungen zu realisieren, sind die Archivierung und Analyse von Betriebsdaten der erste Schritt. Hierfür werden verschiedene Industrielle IT-Systeme eingesetzt. Diese Industriellen IT-Systeme der Klassen SCADA und MES (wie MCS oder PLMS) ermöglichen die lückenlose Verfolgung von Produktionsdaten: von Prozessparametern über den Medienverbrauch bis hin zur Vibrationsdiagnostik. Industrielle IT-Systeme für die Datenanalyse erlauben es zudem, die Planung in jedem Stadium der Produktion und Logistik zu optimieren.

Wie lassen sich Daten archivieren?

Falls Sie die Einführung Ihres ersten industriellen Datenanalysesystems planen, empfiehlt sich als erster Schritt eine fundierte Bestandsaufnahme Ihrer aktuellen Infrastruktur. Sofern in Ihrem Werk bereits definierte Standards existieren, hängt die Wahl des optimalen Systems maßgeblich von den dominierenden Herstellern, den gängigen Kommunikationsprotokollen sowie den Steuerungssystemen Ihres Maschinenparks ab.

Auch wenn in Ihrer Produktion keine einheitlichen Strukturen erkennbar sind, unterstützen wir Sie mit unserer langjährigen Erfahrung in der Integration aller marktführenden Industrielösungen. Wir bieten Ihnen umfassendes Know-how bei der Implementierung und Konfiguration bewährter Systeme, darunter:

-

WinCC (Siemens)

-

InTouch (Wonderware, AVEVA)

-

zenon (COPA-DATA)

-

RSView / FactoryTalk (Rockwell Automation, Allen-Bradley)

-

Asix (Askom)

-

und viele weitere plattformunabhängige Lösungen.

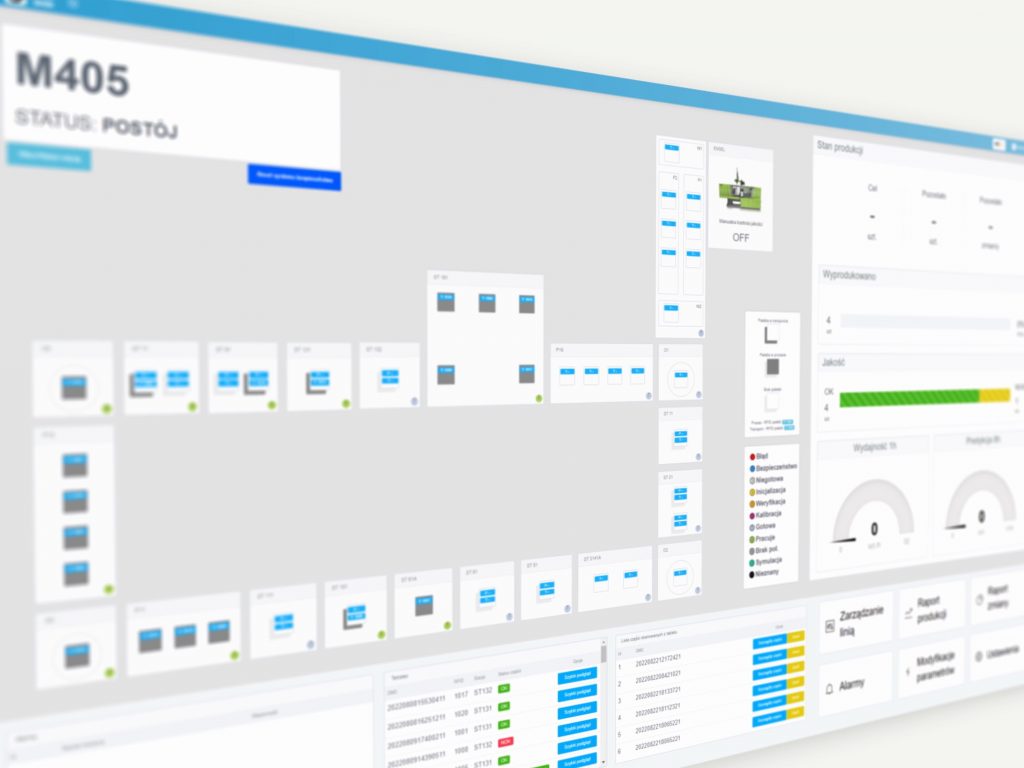

Sollten Standardlösungen nicht ausreichen, bieten wir als Industrielle IT-Systeme unsere Eigenentwicklung Smart+ an. Diese Industriellen IT-Systeme zeichnen sich durch hohe Flexibilität, offene Architektur und verhandelbare Lizenzmodelle aus. Durch solche Industriellen IT-Systeme gewinnen Sie ein völlig neues Level der Kontrolle über Ihre Prozesse.

Was wird für die Implementierung benötigt?

Die wichtigsten Voraussetzungen für die Einführung eines industriellen Datenanalysesystems są ein Datenbankserver, eine Netzwerkstruktur oraz entsprechend vorbereitete Datenquellen. Je nach vorhandener Infrastruktur in Ihrem Werk kann der Implementierungsaufwand daher minimal sein.

Ein praxisnahes Beispiel: Unsere Systeme zur Überwachung des Medienverbrauchs basieren in der Regel auf der bereits vorhandenen Mess- und Netzwerkinfrastruktur unserer Partner.

Unser Ansatz zur Risikominimierung:

-

Frühzeitige Analyse: Wir beginnen das Projekt meist mit der Archivierung und Analyse der Daten, die bereits in der ersten Phase verfügbar sind.

-

Effizienz: Dies minimiert sowohl den Zeitaufwand als auch die Kosten der Implementierung.

-

Reduziertes Investitionsrisiko: Sie erzielen schnelle Ergebnisse und Optimierungen, ohne sofort massiv in neue Hardware investieren zu müssen.

Bei der Analyse der Maschinenleistung können Industrielle IT-Systeme oft auf einfache Signalaustausche zurückgreifen. Da unser Team Erfahrung in der Wartung von Anlagen hat, ist die Datenextraktion für Industrielle IT-Systeme aus bestehenden Steuerungen kein Problem. Bevor wir den Ausbau planen, nutzen diese Industriellen IT-Systeme die Potenziale, die bereits in Ihrem Maschinenpark schlummern.

Welche Möglichkeiten bieten industrielle IT-Systeme für Ihr Unternehmen?

Industrielle IT-Lösungen bieten signifikante Vorteile für die Produktion, Logistik und das Management. Sie bilden das digitale Rückgrat moderner Fertigungsunternehmen und ermöglichen:

-

Echtzeit-Überwachung & Archivierung: Die kontinuierliche Kontrolle laufender Prozesse und die lückenlose Archivierung von Produktionsdaten schaffen volle Transparenz im Shopfloor.

-

Effiziente Koordination & Traceability: Die Systeme unterstützen die Koordination betrieblicher Abläufe. Dank historischer Daten wird eine präzise Rückverfolgbarkeit (Traceability) einzelner Produktionschargen oder individueller Produkte gewährleistet – ein entscheidender Faktor für das Qualitätsmanagement.

-

Verbrauchsoptimierung & Kostentransparenz: Industrielle Datenanalysen ermöglichen die präzise Überwachung des Energie- und Medienverbrauchs. Dies erlaubt nicht nur eine gezielte Kostenoptimierung, sondern auch die direkte Korrelation von Verbrauchsdaten mit der tatsächlichen Linienkapazität und Ausbeute.

Dank der Funktionalität von Alarmen und Ereignissen ermöglichen sie die Verkürzung der Reaktionszeit auf Ereignisse im Zusammenhang mit Havarien, Stillständen, Überlastungen oder anderen unerwünschten Phänomenen. Was jedoch weiterhin am wichtigsten bleibt: Industrielle IT-Systeme wie SCADA oder MES zentralisieren und aggregieren Daten von vielen Maschinen oder Bereichen, indem sie die Ausübung einer übergeordneten Kontrolle über die Produktion ermöglichen, unabhängig davon, wie stark differenziert der Maschinenpark ist, den Sie besitzen.