Optymalizacja procesów produkcyjnych dzięki zastosowaniu cyfrowego bliźniaka

W poprzednim artykule poświęconym Przemysłowi 4.0 wskazaliśmy na kluczowe technologie napędzające tę rewolucję. Jedną z nich jest Cyfrowy Bliźniak (Digital Twin) czyli wirtualny model rzeczywistego obiektu, takiego jak maszyna, linia produkcyjna czy nawet cały zakład. W jaki sposób Cyfrowy Bliźniak rewolucjonizuje optymalizację procesów produkcyjnych?

Kluczowe cechy Digital Twin:

- Model fizyczny, rzeczywista maszyna, linia produkcyjna lub nawet cała fabryka.

- Model wirtualny, cyfrowa reprezentacja, która odzwierciedla geometrię, właściwości, komponenty i zachowanie swojego fizycznego odpowiednika.

- Połączenie danych, strumień danych płynący w czasie rzeczywistym z modelu fizycznego do wirtualnego i czasem w drugą stronę.

Cyfrowy Bliźniak wie w czasie rzeczywistym, co dzieje się z jego fizycznym bratem. On żyje, uczy się i ewoluuje razem z nim.

Jak Cyfrowe Bliźniaki optymalizują produkcję?

Wirtualne Prototypowanie i Testowanie

Chcesz wprowadzić nową maszynę albo zmienić układ linii? Zamiast budować drogie, fizyczne prototypy, stwórz najpierw cyfrowego bliźniaka. Możesz na nim testować setki konfiguracji i scenariuszy, znaleźć błędy projektowe i zoptymalizować wszystko. To wielka oszczędność czasu i pieniędzy.

Konserwacja Predykcyjna

Koniec z czekaniem, aż coś się zepsuje. Cyfrowy bliźniak, analizując dane wykrywanajmniejsze zmiany, które zwiastują nadchodzącą awarię. Możesz spokojnie zaplanować serwis w dogodnym momencie, unikając kosztownych przestojów.

Symulacja scenariuszy

Digital Twin to idealne narzędzie, by przeprowadzać symulację scenariuszy ,,Co by było gdyby…?”. Zamiast ryzykować na żywym organizmie produkcyjnym, lepiej przeprowadzić symulację na jego cyfrowym bliźniaku. Dostaniesz odpowiedź w kilka minut, bez zatrzymywania produkcji i bez żadnego ryzyka.

Monitorowanie i sterowanie w czasie rzeczywistym

Managerowie i inżynierowie mogą obserwować pracę całej fabryki na jednym ekranie. Cyfrowy Bliźniak wizualizuje aktualny stan maszyn, przepływ materiałów i wydajność procesów.

Optymalizacja Jakości i Łańcucha Dostaw

Technologia ta pozwala śledzić nie tylko maszyny, ale też sam produkt. Analizując dane z każdego etapu, można precyzyjnie ustalić, dlaczego powstają wady i jak je wyeliminować. Co więcej, można symulować problemy w łańcuchu dostaw i zobaczyć, jak wpłynie to na całą produkcję.

Jakie korzyści przynosi wdrożenie cyfrowego bliźniaka?

- Mniej kosztów dzięki unikaniu awarii i optymalizacji procesów.

- Większa wydajność bo eliminujesz nieplanowane przestoje.

- Lepsza jakość dzięki pełnej kontroli nad procesem.

- Szybsze innowacje bo testujesz nowe produkty i rozwiązania wirtualnie.

- Większa elastyczność bo możesz szybko dostosować produkcję do potrzeb rynku.

Digital Twin to nie technologia, którą wdraża się z dnia na dzień.

Główne bariery to:

- Koszty początkowe, potrzebne są inwestycje w czujniki, oprogramowanie i infrastrukturę.

- Integracja danych, połączenie wszystkich systemów w firmie, starych i nowych bywa skomplikowane.

- Cyberbezpieczeństwo, cyfrowy model fabryki to cenny zasób, który trzeba chronić.

- Brak specjalistów, rynek odczuwa niedobór inżynierów z odpowiednimi kompetencjami.

Cyfrowy bliźniak pozwala działać mądrzej, szybciej i taniej. Choć droga do wdrożenia bywa wyzwaniem, korzyści płynące z posiadania pełnej kontroli nad produkcją sprawiają, że to inwestycja, która po prostu się opłaca. To krok w stronę fabryki, która nie tylko reaguje na teraźniejszość, ale aktywnie projektuje swoją przyszłość.

Sprawdź nasze social media

Polecamy również

Rok pełen wyzwań – 2025

W jednym z ostatnich dni minionego tygodnia spotkaliśmy się całym zespołem, aby wspólnie podsumować mijający rok i wyznaczyć kierunki na kolejny. Był to dobry moment, by na chwilę się zatrzymać, spojrzeć z dystansu na nasze działania i porozmawiać o tym, dokąd zmierzamy.

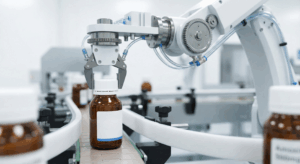

Czytaj więcejJak automatyzacja zmienia produkcję leków?

Temat automatyzacji w farmacji jest nam teraz wyjątkowo bliski. Właśnie jesteśmy w trakcie projektu dla klienta z tej branży i na własne oczy widzimy zderzenie dwóch światów, nowoczesnych technologii i ekstremalnie rygorystycznych norm. Farmacja to specyficzna branża, tutaj nie ma miejsca na błędy.

Czytaj więcej