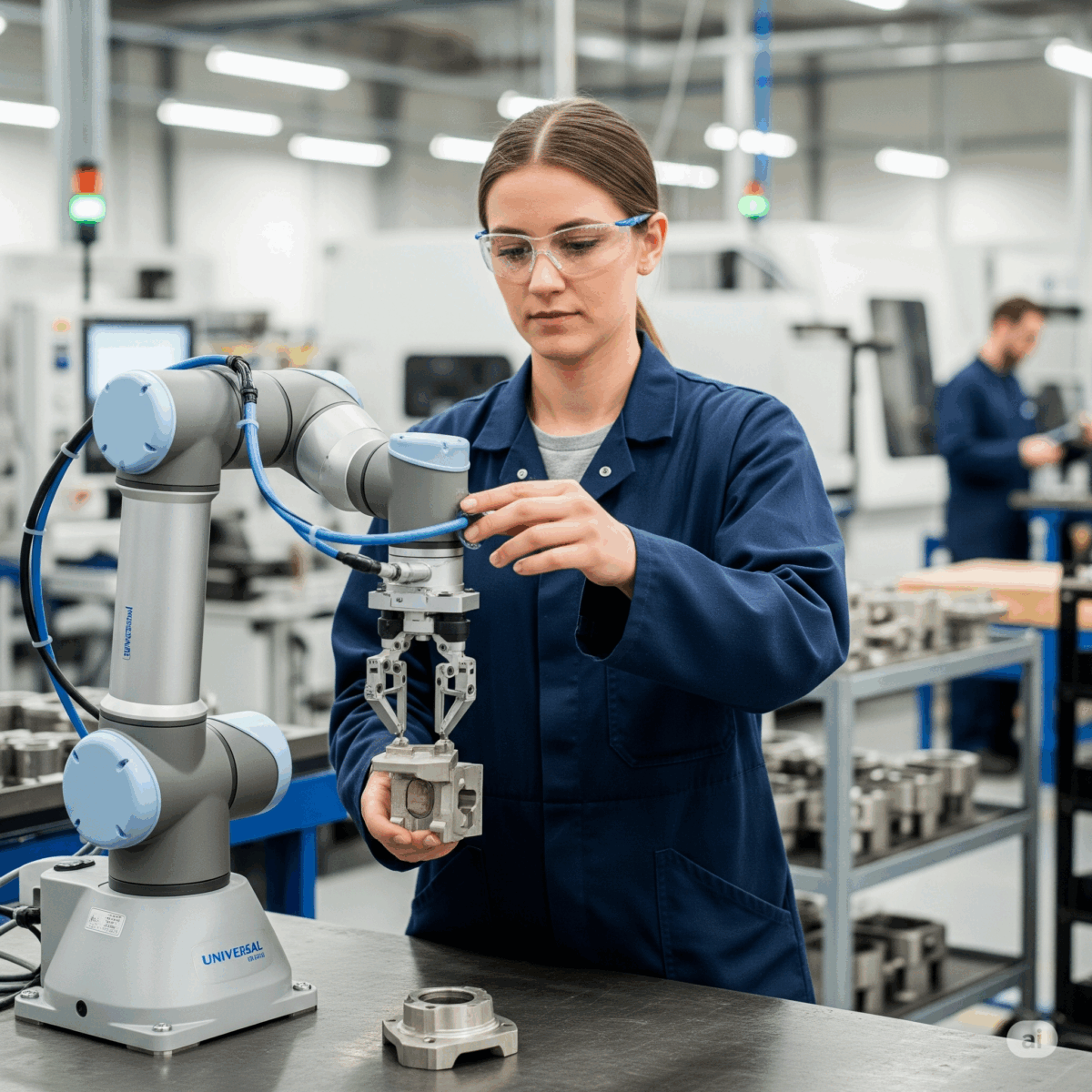

Współpraca z cobotem – gwarancja bezpieczeństwa pracownika?

Współpraca z cobotem brzmi jak naturalny krok w rozwoju automatyzacji. W poprzednim artykule porównywaliśmy roboty przemysłowe i coboty. Przyjrzeliśmy się kluczowym różnicom pomiędzy nimi. Jedną z najważniejszych cech, którą podkreśliliśmy, jest zdolność cobotów do pracy bez tradycyjnych klatek bezpieczeństwa. To otwiera niesamowite możliwości, ale też rodzi jedno pytanie, które pewnie każdemu chodzi po głowie ,,skoro nie ma barier, to co właściwie chroni pracownika?”

Od klatki do otwartej współpracy

Usunięcie celki nie oznacza wyeliminowania zasad bezpieczeństwa. Wręcz przeciwnie, to ich całkowita ewolucja. W przypadku tradycyjnych robotów sprawa jest prosta, obowiązuje zasada separacji. Człowiek jest po jednej stronie ogrodzenia, a maszyna po drugiej, pracują w odizolowanych strefach.

W świecie cobotów ten podział znika. Zastępuje go świadoma ocena ryzyka i inteligentnej interakcji. Bezpieczeństwo nie jest już oparte na zasadzie jest klatka lub nie ma klatki, ale staje się dynamicznym procesem, który musimy świadomie zaprojektować.

Czy cobot zawsze jest bezpieczny?

To, że robot nazywa się „współpracujący”, wcale nie znaczy, że jest w 100% bezpieczny zaraz po wyjęciu z opakowania. Bezpieczeństwo całego stanowiska zależy nie od samego robota tylko od aplikacji, czyli od tego, co cobot robi. Przykład z życia. Pomyślmy o nożu kuchennym. Sam w sobie jest tylko narzędziem. Staje się niebezpieczny dopiero w zależności od tego, jak go używamy. Podobnie jest z cobotem:

- Cobot przenoszący lekkie, piankowe elementy – niskie ryzyko.

- Ten sam cobot wyposażony w ostry chwytak lub spawarkę – ryzyko wzrasta.

Dlatego bezpieczna współpraca z cobotem wymaga kompleksowej oceny ryzyka, która musi zostać przeprowadzona przy każdym nowym wdrożeniu. To nie jest opcja, to konieczność.

Jak zbudować bezpieczne stanowisko z cobotem?

Zgodnie z normami takimi jak PN-EN ISO 10218 oraz specyfikacją techniczną ISO/TS 15066, ocena ryzyka musi brać pod uwagę kilka kluczowych czynników, które wykraczają poza samo ramię robota:

- Narzędzie końcowe, tzw. chwytak – czy ma ostre krawędzie? Czy może kogoś przyszczypnąć? Czy nagrzewa się podczas pracy? To właśnie chwytak, a nie ramię robota, najczęściej ma bezpośredni kontakt z człowiekiem lub produktem.

- Przenoszony produkt – jaki jest jego ciężar i kształt? Czy upuszczenie go może spowodować uraz? Czy ma ostre krawędzie, które mogą stanowić zagrożenie nawet przy powolnym ruchu cobota?

- Otoczenie i układ stanowiska – czy w zasięgu pracy cobota znajdują się elementy, między które mogłaby zostać przytrzaśnięta ręka operatora? Należy wyeliminować wszystkie potencjalne punkty zakleszczenia.

Technologia w służbie bezpieczeństwa

Współpraca z cobotem opiera się na zaawansowanych systemach bezpieczeństwa, o których wspominaliśmy w poprzednim artykule. Teraz spójrzmy, jak działają one w praktyce, tworząc wielowarstwową ochronę:

- Ograniczenie siły i mocy – to podstawowa funkcja, dzięki której cobot zatrzymuje się po napotkaniu przeszkody. Ale w ramach oceny ryzyka musimy zdefiniować, jaka siła jest akceptowalna dla danej aplikacji, aby nie wyrządzić krzywdy.

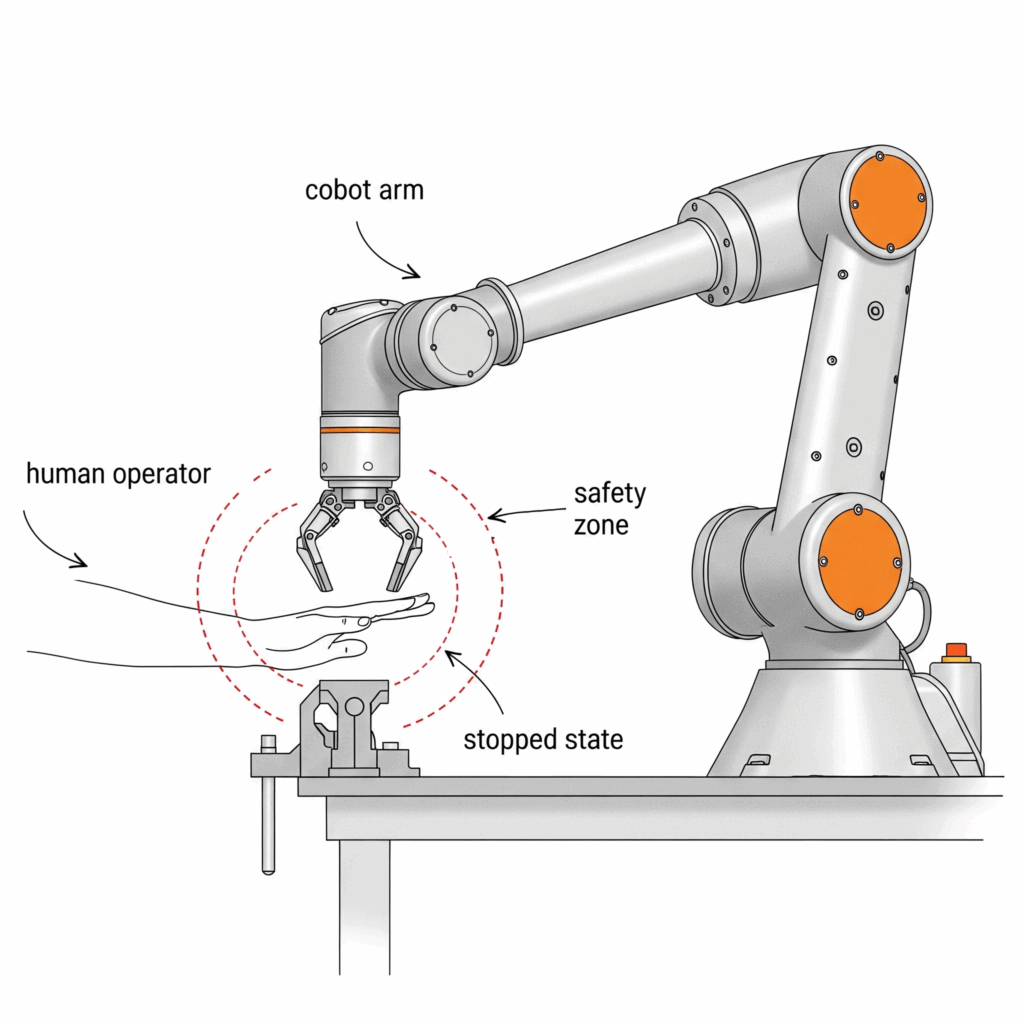

- Monitorowanie prędkości – zewnętrzne skanery bezpieczeństwa mogą tworzyć wirtualne strefy wokół cobota. Gdy pracownik jest daleko, cobot pracuje z pełną prędkością. Gdy podchodzi bliżej, maszyna automatycznie zwalnia do bezpiecznego, współpracującego tempa.

- Bezpieczne zatrzymanie – gdy operator wejdzie w zdefiniowaną, najbliższą strefę pracy, cobot może się całkowicie i bezpiecznie zatrzymać, pozwalając na wykonanie niezbędnych czynności, a następnie wznowić pracę, gdy człowiek się oddali.

- Sterowanie ręczna – kiedy operator przejmuje bezpośrednią kontrolę, by ręcznie poprowadzić ramię cobota lub skorzystać z przycisków sterujących, maszyna automatycznie przełącza się w tryb bezpieczny. Oznacza to, że jej ruchy są płynne i ograniczone do prędkości, która nie stanowi żadnego zagrożenia dla człowieka stojącego tuż obok.

Współpraca z cobotem – podsumowanie

Jak widać, bezpieczna praca z cobotem to coś znacznie więcej niż tylko postawienie go na hali produkcyjnej. To przemyślany proces, który wymaga zmiany myślenia z izolacji na świadomą i kontrolowaną interakcję.

Usunięcie fizycznych barier otwiera drzwi do elastyczności i wydajności, ale nakłada na nas obowiązek dokładnej analizy i inteligentnego wykorzystania dostępnych technologii bezpieczeństwa. Tylko w ten sposób współpraca z cobotem może być w pełni bezpieczna.

Sprawdź nasze social media

Polecamy również

Profilometr laserowy w kontroli jakości

Profilometr laserowy to precyzyjne narzędzie, które pozwala na badanie mikroskopijnych nierówności oraz tekstury powierzchni detali. W Smart Automation potrafimy wykorzystać tę technologię. Jednym z przykładów jest nasz projekt obejmujący zrobotyzowane stanowisko do kontroli jakości uszczelek dla branży automotive.

Czytaj więcejAudyt przed automatyzacją – jak uniknąć błędów?

Wielu menedżerów produkcji marzy o hali, która pracuje niemal bezobsługowo. Scenariusz jest kuszący, roboty AGV sprawnie przewożą komponenty, coboty paletyzują towar, a wydajność rośnie o kilkadziesiąt procent. Jednak rzeczywistość bywa brutalna. Często po zakupie drogich maszyn okazuje się, że robot stoi, bo proces jest zbyt chaotyczny, a pracownicy i tak muszą interweniować. Gdzie leży błąd? Przed zakupem wystarczyło zdecydować się na audyt przed automatyzacją.

Czytaj więcej