Szafy Sterownicze - centrum zarządzania automatyką przemysłową

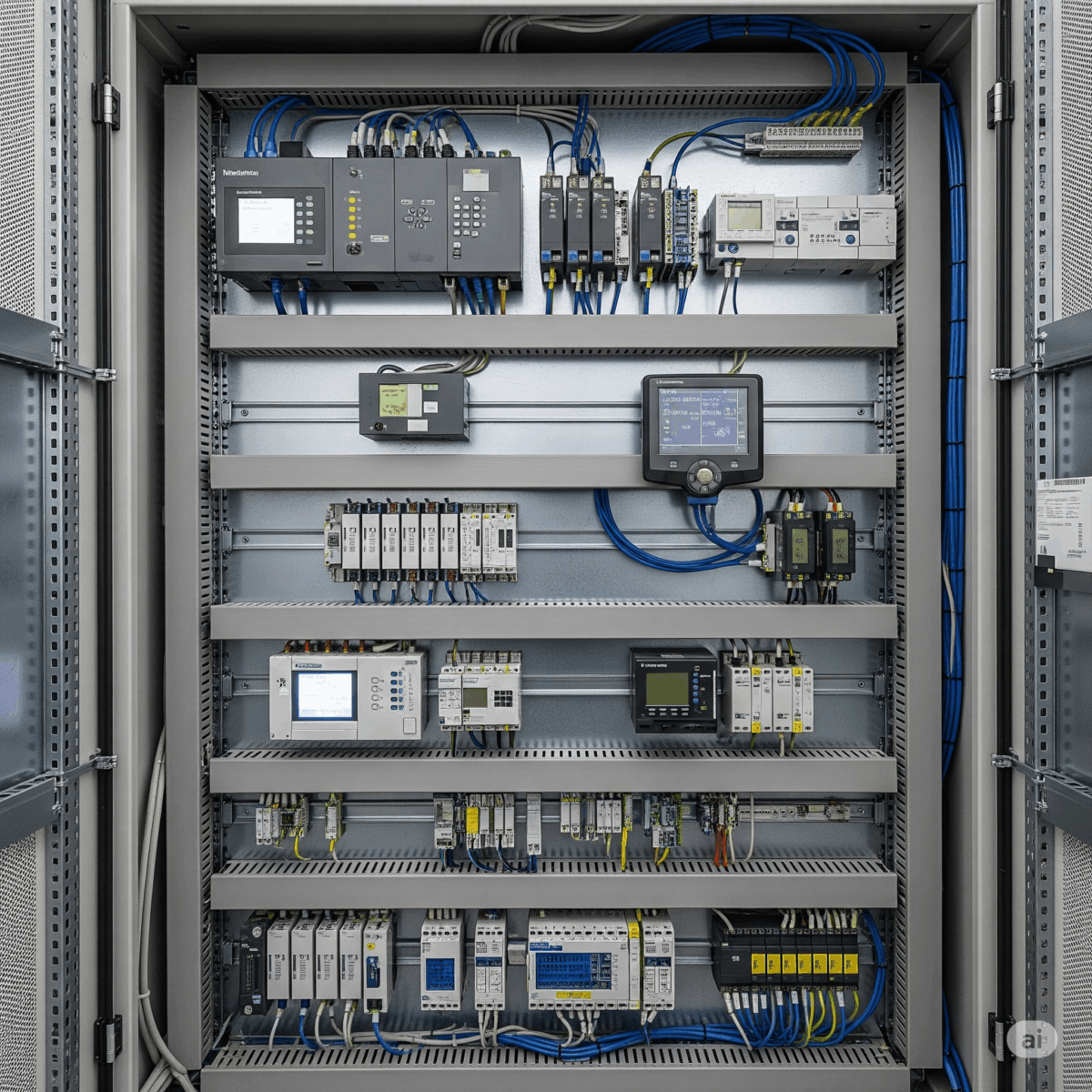

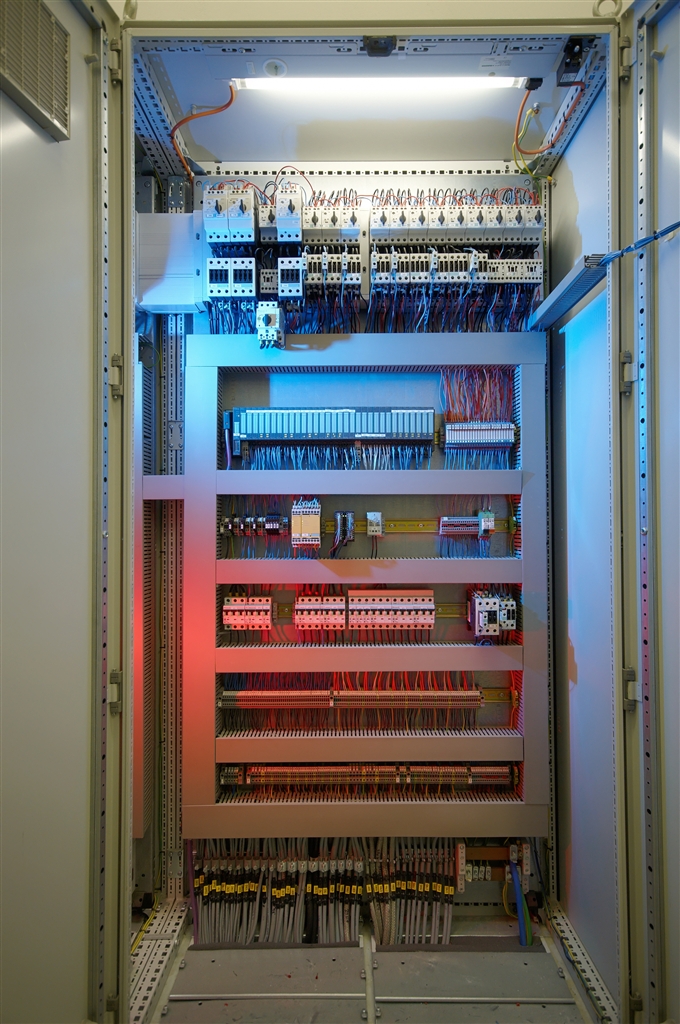

Szafy sterownicze to główny element każdego zaawansowanego systemu automatyki przemysłowej. Pełnią rolę centrum zarządzania i kontroli nad procesami produkcyjnymi oraz maszynami. Ich prawidłowe zaprojektowanie i wykonanie jest decydujące dla niezawodności, bezpieczeństwa i efektywności działania całych instalacji. W Smart Automation doskonale rozumiemy tę odpowiedzialność, dlatego od lat specjalizujemy się w tworzeniu szaf sterowniczych od podstaw, podchodząc do każdego projektu z najwyższą precyzją i zaangażowaniem.

Indywidualne rozwiązania i globalne standardy

Nasze bogate doświadczenie, poparte realizacją licznych, zróżnicowanych projektów, pozwala nam oferować rozwiązania skrojone na miarę indywidualnych potrzeb Klienta. Dysponujemy nowoczesnym zapleczem technicznym, w tym specjalistycznym sprzętem w naszym magazynie, co umożliwia nam kompleksową produkcję szaf sterowniczych na najwyższym poziomie.

Szafy sterownicze znajdują szerokie zastosowanie wszędzie tam, gdzie kluczową rolę odgrywają automatyczne systemy sterowania i monitoringu. Zapewniają nie tylko optymalne działanie urządzeń, ale także logiczne i bezpieczne uporządkowanie wszystkich niezbędnych podzespołów elektrycznych i elektronicznych.

Nasze kompetencje doceniają nie tylko firmy w Polsce. Wiele projektów zrealizowaliśmy dla partnerów z Holandii, Meksyku czy Stanów Zjednoczonych. Zdajemy sobie sprawę, jak bardzo różnią się wymagania rynkowe – na przykład europejskie normy CE od amerykańskich UL. W Smart Automation elastyczność to nie slogan, a podstawa działania. Zawsze dostosowujemy się do specyfiki danego rynku i wymagań klienta, gwarantując, że nasze produkty spełniają wszystkie niezbędne normy i standardy międzynarodowe.

Budowa szaf sterowniczych

Etap 1. Projektowanie układu i schematów elektrycznych

Projektowanie rozpoczyna się od szczegółowego zrozumienia wymagań projektu i warunków środowiskowych. Należy stworzyć kompleksowe schematy elektryczne, które są planem połączeń i relacji między komponentami. Fizyczne rozmieszczenie komponentów musi uwzględniać optymalizację przestrzeni, zarządzanie ciepłem (odstępy dla PLC, VFD), dostępność dla konserwacji , logiczne grupowanie i przepływ sygnałów. Ważne jest zachowanie wymaganych odstępów NEC dla połączeń zasilających. Wykorzystanie specjalistycznego oprogramowania CAD/CAE (np. E3.panel, EPLAN) usprawnia projektowanie, umożliwiając weryfikację kolizji i automatyczne generowanie dokumentacji.

Etap 2. Selekcja komponentów i sprzętu

Wybór komponentów jest kluczowy dla wydajności i bezpieczeństwa.

- Sterowniki PLC: wybór zależy od liczby I/O, mocy obliczeniowej, protokołów komunikacyjnych, skalowalności, trwałości (temperatura 0-54°C, wilgoć, kurz), łatwości programowania i cyberbezpieczeństwa.

- Zasilacze: przekształcają AC na DC (np. 400V/230V AC na 24V DC). Należy obliczyć obciążenia udarowe i nominalne, zwiększając nominalne o 20% dla wydłużenia żywotności.

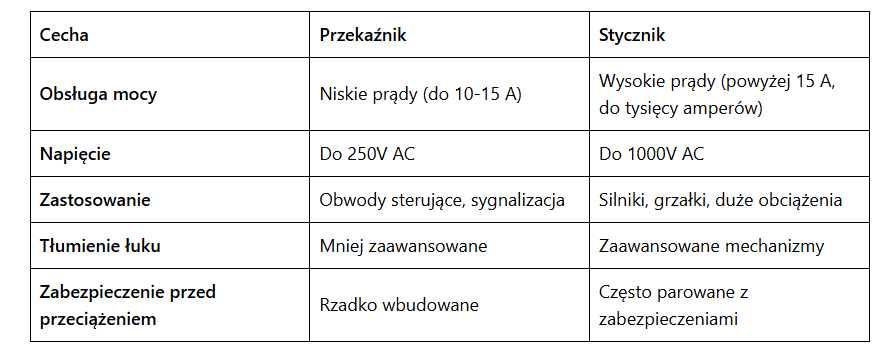

- Przekaźniki i styczniki: przekaźniki do niskich prądów (poniżej 15 A), styczniki do wysokich prądów (powyżej 15 A, do tysięcy amperów). Styczniki mają zaawansowane tłumienie łuku i często funkcje bezpieczeństwa.

Porównanie przekaźników i styczników

- Inne kluczowe komponenty: wyłączniki obwodów, ograniczniki przepięć, bezpieczniki, interfejsy HMI, przemienniki częstotliwości (VFD), listwy zaciskowe, przełączniki Ethernet, kanały kablowe i szyny DIN, transformatory.

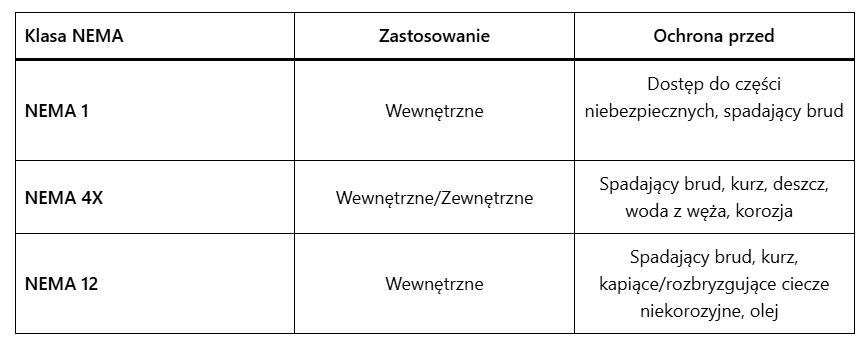

- Obudowa: chroni komponenty i zapewnia bezpieczeństwo. Wybór zależy od warunków środowiskowych (pył, wilgoć, chemikalia, korozja). Klasy ochrony NEMA (USA) i IEC (IP).

Klasy Ochrony NEMA

Etap 3. Konstrukcja i przygotowanie obudowy szafy sterowniczej

Obudowa chroni komponenty i zapewnia bezpieczeństwo. Materiał (stal, stal nierdzewna) zależy od środowiska. Należy zintegrować systemy chłodzenia (wentylatory, klimatyzatory) dla optymalnej temperatury. Ekranowanie EMI wymaga wyboru materiałów o dobrej przewodności (aluminium, miedź), minimalizacji otworów (apertur) i skutecznego uziemienia.

Etap 4. Montaż komponentów i okablowania wewnętrznego

Szyny DIN i kanały kablowe porządkują przewody. Montuj komponenty zgodnie ze schematem, z zachowaniem odstępów, separacją napięć, chłodzeniem i dostępnością. Dobieraj właściwy typ i przekrój przewodów (np. MTW), używaj standardowych kolorów (np. zielony dla uziemienia, czarny dla AC hot), tulejek zaciskowych, odpowiedniego momentu dokręcania oraz trwałych etykiet.

Etap 5. Uziemienie i połączenia wyrównawcze

Prawidłowe uziemienie zapewnia bezpieczeństwo personelu, chroni sprzęt i tłumi zakłócenia. Stosuj uchwyty, szyny lub terminale uziemiające. Uziemiaj obudowy (szlifowanie farby do gołego metalu), używaj przewodów o odpowiednim przekroju (zielone/zielono-żółte), stosuj uziemienie gwiazdowe i przestrzegaj wymagań urządzeń (PLC, VFD).

Etap 6. Testowanie i Kontrola Jakości

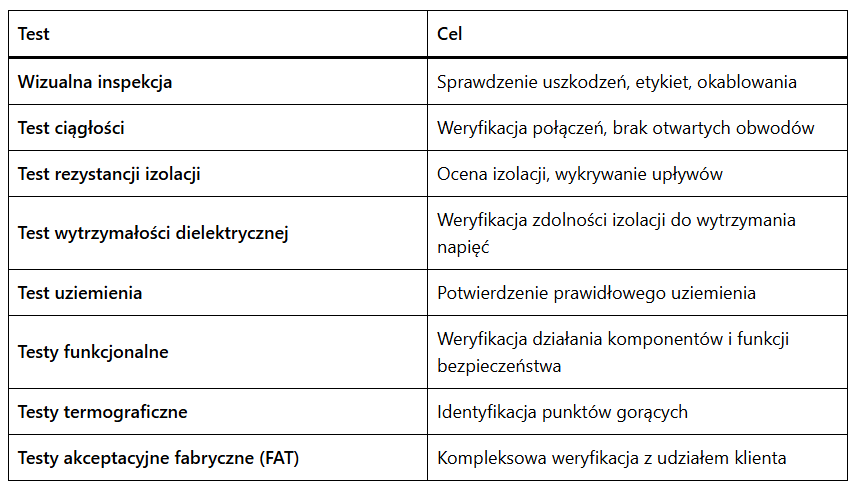

Kluczowe Testy Kontroli Jakości Szafy Sterowniczej:

Etap 7. Dokumentacja

Kompleksowa dokumentacja jest kluczowa dla niezawodności i rozwiązywania problemów. Obejmuje dokładne rysunki „as-built”, listę materiałów (BOM), zaktualizowane schematy okablowania, wersje programu PLC i raporty z testów.

Dowiedz się więcej o naszych usługach w obszarze elektryki i automatyki na stronie: Elektryka i automatyka – Smart Automation.

Sprawdź nasze social media

Polecamy również

Jak automatyzacja zmienia produkcję leków?

Temat automatyzacji w farmacji jest nam teraz wyjątkowo bliski. Właśnie jesteśmy w trakcie projektu dla klienta z tej branży i na własne oczy widzimy zderzenie dwóch światów, nowoczesnych technologii i ekstremalnie rygorystycznych norm. Farmacja to specyficzna branża, tutaj nie ma miejsca na błędy.

Czytaj więcejWarsaw Industry Week 2025

Podsumujmy nasz udział w targach Warsaw Industry Week 2025. Musimy przyznać było naprawdę ciekawie! Jako wystawcy mieliśmy okazję nie tylko pokazać nasze rozwiązania, ale też poznać mnóstwo inspirujących osób i zastanowić się nad nowymi wyzwaniami wynikającymi z pytań i potrzeb, które nam zgłaszaliście!

Czytaj więcej